服务热线

020-39125960

发布时间:2025-08-21 14:14:26

编者按:

中国砂石协会定于2023年12月5日—7日在上海召开第八届中国国际砂石骨料大会(点击阅读)。本次大会在砂石行业内广泛征集了学术论文,今日,中国砂石协会融媒体中心推出彭喜,卢青,王鹏瑞等共同撰写的《基于机器视觉的粗骨料级配检测技术及应用》一文,以飨读者。

基于机器视觉的粗骨料级配检测技术及应用

彭喜1,卢青1,王鹏瑞1,吴萨纳1,邵建峰2

(1.湖州新开元碎石有限公司,浙江湖州313022;2.南京工业大学经济与管理学院,江苏南京211816)

【摘要】为解决骨料品质检测滞后的现实问题,研究了粗骨料颗粒粒型及级配的实时检测方法。基于机器视觉技术,采用高速摄像头拍摄粗粗骨料图像,提取出目标骨料的轮廓,计算骨料颗粒大小,并得出级配与粒型情况,实现了骨料品质的在线实时监测。为验证系统稳定性,在生产现场进行了有关试验,结果表明:机器视觉可以准确地监测骨料级配与粒型超规情况,具有较好的稳定性。

【关键词】机器视觉;超规检测;级配控制;轮廓提取;粗骨料

Testing technology and application of coarse aggregate gradation based on machine vision

PENG Xi1,LU Qing1,WANG Pengrui1,Wu Sana1,SHAO Jianfeng2

(1.Huzhou Xinkaiyuan Crushed Stones Co.,Ltd.,Huzhou 313022,China;2.School of Economics and Management,Nanjing Tech University,Nanjing 211800,China)

【Abstract】In order to solve the practical problem of lag in aggregate quality detection, the real-time detection method of coarse aggregate particle size and gradation is studied.Based on machine vision technology, the coarse aggregate image is taken by high-speed camera; the contour of the target aggregate is extracted; the aggregate particle size is calculated; the gradation and particle type are obtained, and the online real-time monitoring of aggregate quality is realized. In order to verify the stability of the system, relevant tests are carried out in the production site. The results show that machine vision can accurately monitor the out of gauge situation of aggregate gradation and particle shape, and has good stability.

【Key words】Machine vision; Over-gauge detection; Gradation control; Contour extraction; Coarse aggregate

0 引言

砂石骨料是用量最大建筑材料,据中国砂石协会统计,我国砂石年消费量达200亿吨,同比增长6.4%。需求的增长,带来的是行业的快速扩张,导致市面上骨料品质参差不齐,行业竞争陡然加剧。级配和粒形是机制砂石骨料质量的主要评价指标,当砂石骨料的级配变化过大、超径过多或针片状比例过高时,易导致混凝土制品强度及工作性能下降、制备成本增加。因此,保证骨料的级配与粒形稳定是砂石加工的关键。

机器视觉技术模拟人眼的视觉功能,利用非接触式的光学传感系统自动地从所采集到的图像中获取信息或产生控制动作,可以实时高精度的进行检测、测量和控制工作。黄信兵、刘阳、李莹等,研究并验证了机器视觉技术在指甲钳外观、青梅表面及食品包装的缺陷检测方面的有效性。王少华、白克、沈浩等,将机器视觉技术分别应用在奶牛发情行为的检测、采摘机器人的智能控制及钢桁架桥螺栓病害智能识别方面,并验证了机器视觉技术的稳定性与准确性。本文基于砂石骨料品质检测滞后的现实问题,结合机器视觉技术的及时性、智能性,设计并研究了砂石骨料在线超规检测系统,对提高产品优品率,保障企业效益具有重要的现实意义。

1 砂石骨料超规检测系统

1.1 设计思路

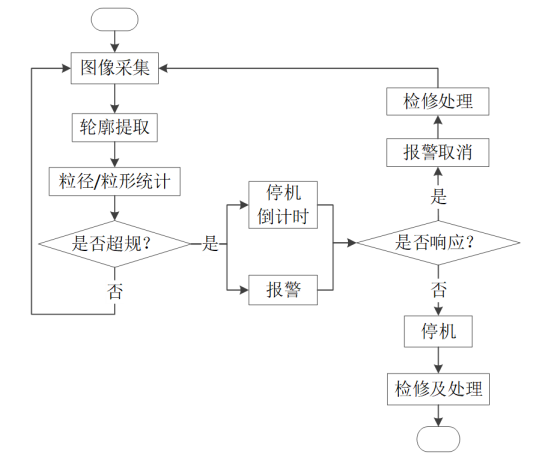

机器视觉技术可以实时获取大量图形信息,同时进行高速自动化处理。本课题计划对成品皮带上的砂石骨料图像进行实时采集并分析,当检测到粒径与级配情况超过某一阈值时触发警报。具体流程如图1所示。

图1 系统流程图

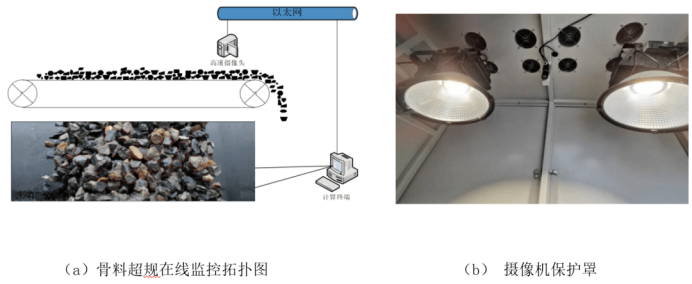

1.2 图像采集

本文采用高速相机拍摄并记录成品料带上的砂石骨料,通过以太网将识别图像传输到计算机中,如图2(a)。图像采集具体过程主要包括:

(1)摄像机准备工作。根据摄像机焦距和镜头至皮带的垂直距离调整摄像机位置。同时,为减少外界不均匀光对拍摄的影响,安装光照合适的LED灯和密闭保护罩,如图2(b)。

图2摄像头安装位置及保护罩

(2)摄像机临界曝光时间与帧率。根据安装位置与砂石骨料输送皮带表面的距离和皮带速度,由公式1估计临界曝光时间:

式中:tc ——临界曝光时间(s);l ——像素长度(m);h2 ——镜头至皮带的垂直距离(m);Vt ——皮带速度(m/s),h1 ——相机焦距(m)。

(3)确定拍照间隔。设备安装完毕之后,设置好拍照间隔,可以根据车间生产时间设置摄像设备自动开关。每次生产都将产生大量的识别照片,通过以太网存入计算机,并自动按日期时间命名。

1.3 轮廓提取

在线检测过程中,由于存在相似颜色的石子相互交织、堆叠,增加了成像区分难度,而常用的轮廓提取边缘检测算子包括Sobel、Roberts、Canny等,其中Canny算子对噪声抑制能力较强。因此,本文采用Canny算子对图像进行边缘检测提取。

步骤一:图像灰度化。Canny算法难以处理彩色图像,因此要对拍摄的图片进行灰度化处理,使彩色图像变为灰度图。

步骤二:高斯滤波降噪。原始图像存在着大量的噪声和干扰,因此需通过滤波、降噪等方法改善图像的质量,高斯滤波是将滤波器中对应横纵坐标索引代入高斯函数,使其离散化,从而达到降噪的目的。二维高斯函数如公式2。

式中:(x,y)--坐标;σ--标准差;

步骤三:计算像素点梯度及方向。图像边缘的像素点可以指向所有方向,利用检测算子返回水平和垂直方向的一阶导数值,像素点梯度和方向计算如公式3、公式4;

式中,GX、GY——分别代表检测算子返回的水平方向、垂直方向的导数值;G和θ——分别代表像素点梯度和方向。

步骤四:应用非极大值抑制消除杂散。响应非极大值抑制,通过抑制局部除最大值外的所有梯度值,找到局部最大值,从而排除非边缘像素,保留候选边缘;

步骤五:应用双阈值检测确定边缘。对于候选边缘来说,仍存在一些杂散影响,因此应用高低阈值检测的方式,根据边缘像素的梯度值高低来进一步标记强边缘像素点,从而确定目标边缘,提取砂石骨料轮廓。

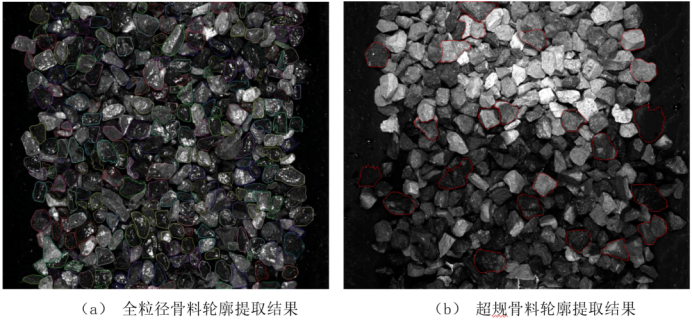

全粒径砂石骨料轮廓提取结果如图3(a),超规砂石骨料轮廓提取结果如图3(b)。

图3 骨料轮廓提取结果

1.4 粒径计算

提取出来的砂石骨料轮廓可以反映颗粒的最长径、最窄径和轮廓面积。最长径与最窄径的比值可以反映颗粒形状。轮廓面积可以体现颗粒的大小,即通过等面积圆的方式确定颗粒的等效粒径,其计算方法如公式5。

式中:Bi——颗粒等效粒径;Si——颗粒轮廓的面积。

特别注意:①由于存在堆积重叠的情况,部分砂石颗粒被遮挡,因此图像中颗粒个体数据无法代替真实情况,可以通过实际检测,调整超规判定阈值;②计算机识别砂石颗粒粒径与实际尺寸存在一定比例关系,需要通过测试来确定其比例尺。

2 数据处理及反馈

2.1 确定比例尺

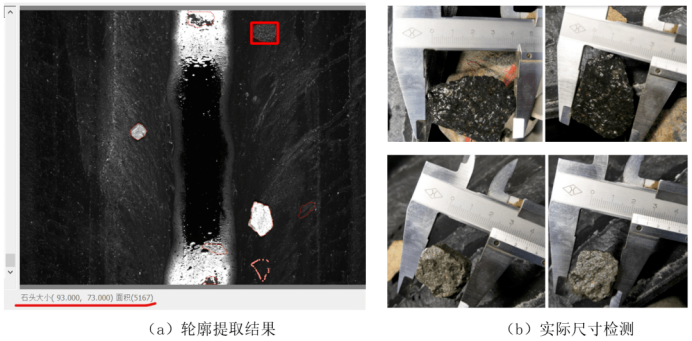

固定相机与皮带位置,随机选取粒径、颜色不同的石子置于摄像头下方的皮带上,通过轮廓提取与实际测量相对比确定识别颗粒尺寸与实际尺寸的比例关系,见图4。

图4 轮廓提取与实际尺寸检测

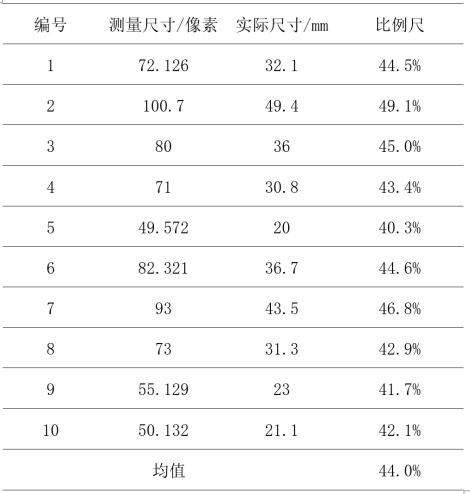

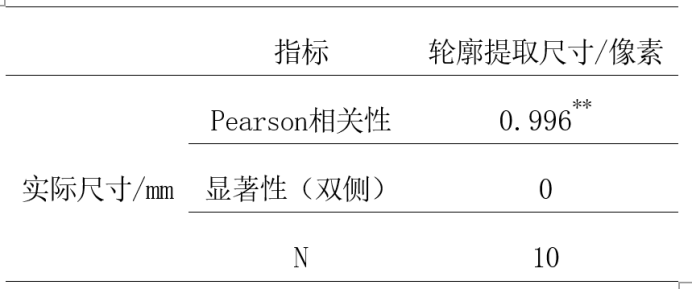

试验检测样本和计算结果如表1,为确定试验数据的可靠性,对实际检测数据与机器视觉提取结果作Pearson相关性分析,见表2。结果表明两组数据Pearson相关系数为0.996,为双侧显著相关。

表1 比例计算

表2 实际数据—视觉提取数据相关性分析

注:1、**在0.01水平(双侧)上显著相关;2、N为有效样本量

2.2 超规评价指标

参考《建设用卵石、碎石》(GB/T-14685)标准要求。超规评价判定方法如下:

(1)级配超规。通过等面积圆的方式确定颗粒的等效粒径和体积,参考标准级配区间,可统计质量之比,确定皮带上砂石骨料级配情况,计算方法如公式6:

式中,Fab——粒径在a与b之间的砂石骨料分计筛余;vab——粒径在a与b之间的所有砂石骨料的体积;V——所有颗粒总体积,Bi——颗粒等效粒径。a、b的值依据《建设用卵石、碎石》(GB/T-14685)要求级配确定。

超规判定规则:将粒径Bi>设定值的砂石骨料颗粒纳入体积计算范围,通过公式6计算出各档分计筛余,将识别误差纳入考虑,设置实际要求上浮10%为超规报警判定阈值,即当Fab超出国标要求上限的110%时判定超规。

(2)粒形超规。根据针片状的定义:粗砂石骨料颗粒的最小厚度方向与最大长度方向的尺寸之比小于0.4的颗粒,比值计算方法如公式7:

式中,d、D--分别代表轮廓提取中某颗粒的最小边长与最大边长。

当K<0.4时,记录目标颗粒的等效粒径。运用球体积公式,结合公式6,即可得到针片状颗粒质量的占比情况,当该比例超出国标要求上限的110%时判定超规。

2.3 反馈及处理

基于2.2所述评价指标及超规判定方法,设置超规检测系统运行程序。

当超规检测系统未检测到超规行为时,各环节正常运行。当系统检测到超规行为发生时,系统将触发警报装置、启动计时器,若两分钟无人响应,系统自动停机。操作人员按照要求进行相关处理,包括筛网磨损检查等。消除警报时,计时器时间同时清零。

3 试验与分析

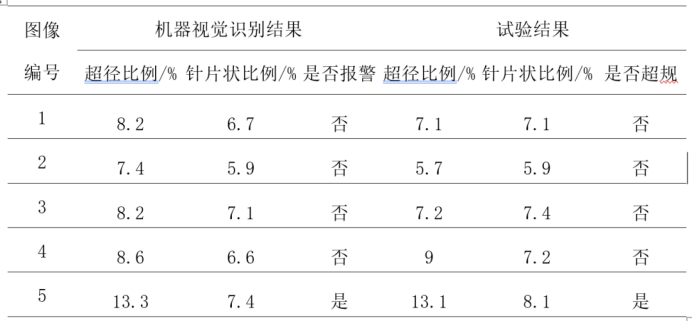

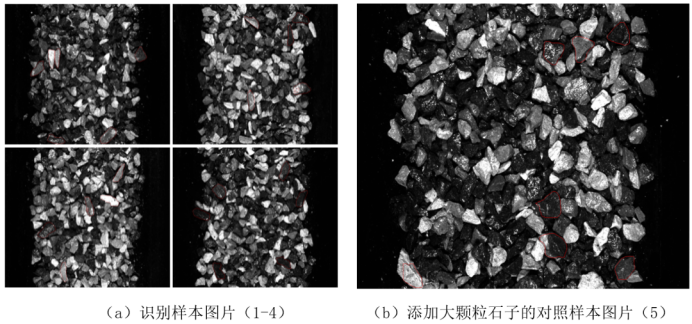

本文技术在湖州新开元碎石有限公司进行了生产试验,选取2021年5月3日5幅识别图像,如图5,统计结果如表3所示。

表3 机器视觉与人工试验检测结果对比

注:第5组为对照组,较前4组添加了部分大颗粒石子

图5识别样本

从表3中可以看出,机器视觉报警和超规情况保持一致。其中,在粒径检测方面,机器视觉的检测结果普遍高于人工试验结果,其原因:(1)机器视觉所识别图像是皮带上部砂石骨料,由于离析原因,实际皮带上部砂石骨料粗分布较多、底部砂石骨料细分布较多;(2)皮带上砂石骨料层层堆叠,对于颜色相近且堆叠的两个或多个石子容易误识别为一个石子,导致检测粒径偏大。粒形检测方面,机器视觉识别的皮带上部石料针片状比例略低于实验室人工试验结果,这是因为一般石料破碎后粒径大的颗粒针片状含量较小。综合三者识别结果对比情况,可知机器视觉识别技术可以较为准确地检测粗骨料的级配与粒型,在砂石骨料品质实时监控方面具备很强可行性与应用价值。

4 结语

(1)基于机器视觉技术结合砂石骨料检测滞后的现实情况,研究了粗砂石骨料级配和粒形实时检测技术,并进行了生产试验,结果表明:机器视觉识别在骨料轮廓提取方面具有较强的稳定性与准确性,并能够很好地对骨料超规情况作出预警。

(2)在实际应用的过程中,该实时检测系统运行稳定,分析结果准确率高,加快了对筛网磨损等导致的产品质量超规事件的响应速度,进而保障成品质量与企业效益。针对骨料堆积导致的摄像取样误差,可设计皮带上砂石骨料截面取样和均化摊平装置,保证皮带上下部料都能得到精确识别。

(3)机器视觉技术可以实时获取大量图形信息,同时进行高速自动化处理,作为人工智能的一个分支,其在建筑业、制造业的自动化、智能化控制方面具有广阔的应用前景。

参考文献

[1] 胡幼奕,陈尧,赵婧. 砂石骨料行业资源整合 创新发展 融合发展典型样板[J]. 混凝土世界. 2019(07): 12-17.

[2] 胡幼奕,张朋,赵婧. 当前我国砂石行业面临的问题及对策[J]. 中国建材. 2021(01): 128-130.

[3] Shi L, Wang D, Jin C, et al. Measurement of coarse aggregates movement characteristics within asphalt mixture using digital image processing methods[J]. Measurement. 2020, 163: 107948.

[4] 安爱军,聂志红. 级配碎石形状量化及其对堆积特性的影响[J]. 土木工程学报. 2019, 52(S2): 1-6.

[5] 谢华兵. 机制砂粒形与级配特性及其对混凝土性能的影响[D]. 华南理工大学, 2016.

[6] Cao R, Zhao Y, Gao Y, et al. Effects of flow rates and layer thicknesses for aggregate conveying process on the prediction accuracy of aggregate gradation by image segmentation based on machine vision[J]. Construction and Building Materials. 2019, 222: 566-578.

[7] 尹宏鹏,陈波,柴毅,等. 基于视觉的目标检测与跟踪综述[J]. 自动化学报. 2016, 42(10): 1466-1489.

[8] 王成军,严晨. 机器视觉技术在分拣系统中的应用研究综述[J]. 制造技术与机床. 2020(05): 32-37.

[9] 黄信兵,陈超越. 基于PLC技术的指甲钳体外观缺陷检测系统研究[J]. 液压与气动. 2020(05): 138-144.

[10] 刘阳,丁奉龙,刘英,等. 基于高斯混合模型的青梅表面缺陷检测识别技术[J]. 林业工程学报. 2020: 1-6.

[11] 李莹,栾秋平. 基于机器视觉的食品包装检测系统设计[J]. 包装工程. 2020, 41(09): 210-214.

[12] 王少华,何东健,刘冬. 基于机器视觉的奶牛发情行为自动识别方法[J]. 农业机械学报. 2020, 51(04): 241-249.

[13] 白克. 基于PLC和机器视觉的采摘机器人智能控制系统设计[J]. 农机化研究. 2021, 43(02): 212-216.

[14] 沈浩,江臣,陈宇文,等. 基于深度学习的钢桁架桥螺栓病害智能识别方法[J]. 南京工业大学学报(自然科学版). 2020, 42(5): 608-615.

[15] 曾建华,黄时杰. 典型图像边缘检测算子的比较与分析[J]. 河北师范大学学报(自然科学版). 2020, 44(04): 295-301.

[16] 王祖进,黄筱调. 基于形态学的元件图像边缘检测算法[J]. 南京工业大学学报(自然科学版). 2013, 35(02): 115-118.

[17] 李彦,赵其峰,闫河,等. Canny算子在PCBA目标边缘提取中的优化应用[J]. 光学精密工程. 2020, 28(09): 2096-2102.

[18] 李健,丁小奇,陈光,等. 基于改进高斯滤波算法的叶片图像去噪方法[J]. 南方农业学报. 2019, 50(06): 1385-1391.

[19] 侯志强,刘晓义,余旺盛,等. 基于双阈值-非极大值抑制的Faster R-CNN改进算法[J]. 光电工程. 2019, 46(12): 82-92.

[20] 王海龙,柳林,纪文璐. 改进插值及择优阈值Canny算法的边缘检测[J]. 计算机仿真. 2020, 37(05): 394-398.

[21] GB/T14685-2011. 建设用卵石、碎石[S]. 北京:中国标准出版社.2012.

责编 | 田萌萌· 审核 | 张朋

来源:第八届中国国际砂石骨料大会论文集