湖南骨料检测系统应用案例|AI骨料粒径识别与质量在线监测方案

作为华中地区年产量超千万吨的骨料核心供应基地,该客户长期承担湖南及周边重点工程的骨料供应任务。对骨料 粒径稳定性、级配均匀性和质量可追溯性 均提出极高要求,本项目为其构建了智能化、数字化的骨料质量管控体系。

所属行业: 智慧矿山

项目亮点: 项目覆盖湖南多条骨料皮带输送线,实现对 5mm至500mm范围内骨料粒径、形貌与色差的全过程在线识别,检测精度超过95%。系统完全替代人工抽检与实验室延时筛分,实现骨料质量检测的 全覆盖、实时性与可追溯性,构建智能化的骨料粒径在线监测体系。

在湖南某大型骨料生产基地的日常运营中,企业依旧依赖传统人工抽检与实验室筛分手段,暴露出多项短板:

⛔ 人工抽检覆盖有限,粒径波动难以及时发现;

⛔ 检测反馈滞后严重,从发现异常到调节生产往往已延误最佳时机;

⛔ 设备异常无从感知,筛网破损、输送堆积等问题常常在事后才暴露;

⛔ 缺乏图像和数据留存机制,质量责任难以追溯,风险控制存在盲区。

在国家推进“智能建材工厂”背景下,企业急需构建一套覆盖全产线、具备实时性和追溯能力的骨料质量在线监测系统。

解决方案:零一三智造提供全流程AI质量感知系统

广东零一三智造依托自主研发的AI视觉分析平台与边缘计算终端,为湖南项目打造了全流程AI质量感知方案,实现从数据采集、智能分析到预警联动、集中展示的完整闭环:

【1】部署前端智能采集单元

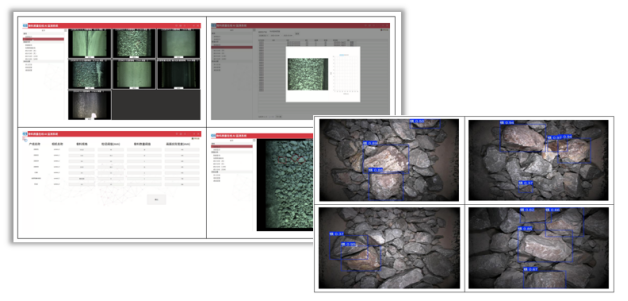

关键骨料皮带末端安装高分辨率工业相机,结合智能补光,实现全天候高清图像采集;

模块具备IP65工业防护等级,适配高粉尘、高湿度、高震动环境,确保长期稳定运行。

【2】上线AI粒径识别与异常感知模型

基于深度学习的多尺度识别算法,对5–500mm骨料粒径进行实时识别;

同时识别颗粒形貌(针状、片状、团聚)与色差变化(如含泥、矿源混杂),并自定义预警阈值;

实现粒径超限、颜色异常、非标颗粒聚集等问题的秒级智能报警,联动中控提示与图像记录。

【3】搭建集中控制与数据可视化平台

中控后台统一管理所有监测点位,支持实时查看、历史回溯与数据导出;

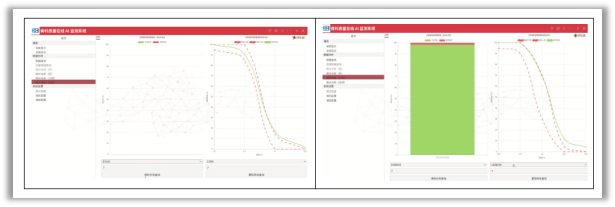

系统内置自动报表生成引擎,输出粒径分布图、筛余趋势图、报警统计图、色差分析图等;

所有图像与识别结果同步归档,形成**“图像+结构化数据”双链式溯源体系**。

项目成就:用AI为每一粒骨料建立“数字身份证”

湖南基地投用后,系统在识别精度、运行稳定性及环境适应性方面表现出色,带来了显著成效:

✅ 从“抽检模式”转型为“全量感知”,覆盖率提升至100%;

✅ 识别精度稳定在95%以上,自动输出粒径分布与合格率变化趋势图;

✅ 异常识别响应时间从平均30分钟缩短至<10秒,实现第一时间干预;

✅ 数据归档能力显著增强,实现图像与异常点绑定存档,支持追溯与分析;

✅ 每年可节省约50%检测人工成本,原料损耗率下降9.3%;

✅ 辅助客户完成“智能质量管理平台”升级评定,为集团推广打下基础。