服务热线

020-39125960

发布时间:2025-08-05 18:17:15

随着新型基础设施建设的加速推进,建筑行业对原材料质量提出了更高要求。作为混凝土生产的关键材料,骨料的粒径、形态和纯净度直接影响结构稳定性与工程耐久性。传统依靠人工筛查与经验判断的质检方式,已难以满足现代建材产业对“高效、精准、可追溯”的质量管理需求。

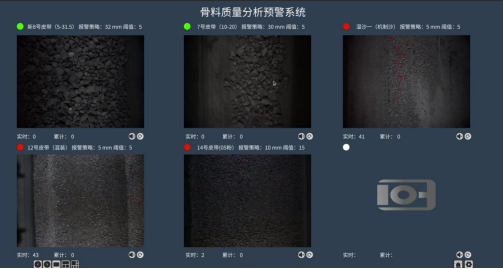

为实现质量管控的智能化升级,广西某大型骨料生产企业率先部署由【广东零一三智造科技有限公司】提供的骨料质量AI在线监测系统,在行业内率先构建“AI+视觉识别+智能预警”的自动化质控新模式。

该系统集成AI图像识别算法、高分辨率视觉采集、实时粒径分析、筛余曲线统计与智能预警机制,可在骨料生产线关键节点部署不锈钢防护采集柜 + 工业相机 + 专用光源,实现对4.75mm~500mm 粒径范围内的砂石骨料、粗骨料、细骨料等多种原料的连续识别与动态分析。聚焦骨料质量管理核心痛点,以 AI 视觉识别为基础,融合多模型算法,实现了骨料从入料到出厂的全流程、全指标监控,可实时监测粒径分布与筛余曲线。

系统通过在关键皮带(部署全不锈钢户外采集柜,搭载高分辨率工业相机与定制光源,可对 4.75-500mm 线性可调范围内的石灰石骨料(涵盖不同粒径的砂石骨料、粗骨料、细骨料等)进行实时检测。AI 算法能精准识别颗粒的尺寸、形态、分布状态等关键参数,粒径识别精度达 95% 以上,即使面对高速传输(最高 5 米 / 秒)的骨料也能稳定捕捉特征,系统据此自动判断是否符合出厂标准。

针对生产中筛网破损易导致不同批次骨料混料、造成整批报废的突出问题,系统通过实时监测粒径波动及时识别异常趋势,自动捕捉超规颗粒并触发报警,有效防止资源浪费,保障骨料质量的一致性与稳定性。同时,系统具备筛网周期健康评估能力,基于粒径高分位数据变化趋势,精准判断筛网磨损程度,提前提示更换时机;结合颗粒形状分析与历史趋势追踪,构建出一套完整的粒度监测与智能预警体系。

“过去我们依靠人工巡检、抽查,不仅效率低下,还存在数据滞后、判断偏差大的问题。现在系统 10 秒内就能完成单帧图像存储与分析,整批次数据几秒钟内即可生成,7×24 小时不间断运行,显著提升了管理效率与质控精度。” 该厂负责人表示。通过对接 PLC/DCS 生产系统,系统还能实现开机、停机联动与质量数据自动反哺生产,形成 “检测 - 分析 - 调控” 的闭环质控体系。

从现场应用来看,AI质控系统覆盖了骨料筛分、输送、存储等多个核心环节,可根据检测结果自动发出预警,提醒操作人员调整工艺参数,及时排查异常波动。系统还会记录每一批骨料的检测数据,实现产品质量的全程追溯。

除了实时监测,系统还具备一定的数据预测能力,可通过历史数据建模,辅助管理者提前预判质量风险,优化生产配方,降低原材料浪费。

据统计,该系统上线以来,该骨料厂整体出料合格率提升了15%以上,生产节奏更加稳定,运营成本也实现了明显下降。

业内人士指出,骨料作为水泥、混凝土等建筑材料的核心基础,其质量波动将直接影响下游项目的施工安全与耐久性。然而,目前国内骨料行业仍存在“自动化程度低、检测手段滞后、标准执行不一”等问题,制约产业效率提升。

“AI视觉识别等智能技术的应用,是建筑材料生产向数字化、精细化管理升级的重要标志。”一位建筑信息化领域专家表示,未来骨料生产将逐步实现从“靠经验”到“靠数据”的深度转型。尤其是在绿色建材、超高性能混凝土、装配式建筑等新兴领域,对骨料粒径、密实度、强度等指标的精度要求将不断提高,对质控系统也提出了更高标准。

据悉,广东零一三智造科技有限公司的骨料粒径识别系统后续还将拓展更多智能识别维度,覆盖如轻骨料混凝土、粗骨料粒径监测、水泥/辅料颗粒控制等多个应用模块,进一步丰富产业链的数字治理能力